آلومینیوم به دلیل سهولت در شکل پذیری و دسترسی فراوان، بهعنوان یک گزینه مناسب برای فرایند های ماشین کاری شناخته می شود. آلومینیوم در مقایسه با فلزاتی نظیر فولاد، ترجیح بالاتری برای پروژه های ماشین کاری دارد. تجهیزات مورد استفاده برای کار با آلومینیوم نیز ساده تر و به صرفه تر هستند. یکی از چالش های عمده در این زمینه، انتخاب آلیاژ مناسب جهت تطبیق با نیاز های خاص کاربردی است.

انتخاب آلیاژ آلومینیوم

برای انتخاب آلیاژ بهینه، نخست باید با ویژگیهای مشترک انواع مختلف آلیاژ های آلومینیوم آشنا گردید. آلومینیوم فلزی سبک و نرم است که توانایی تبدیل به ورق، صفحه یا میله را دارا میباشد. سریهای متعددی از آلیاژ ها در دسترس هستند که بسته به نیاز های پروژه می توانند کاربردی باشند. شناخت نقاط قوت و ویژگی های متمایز این سری ها در فرآیند انتخاب صحیح موثر خواهد بود. در این مقاله، به برخی از سری های مطرح آلومینیوم خواهیم پرداخت. در صورت نیاز به اطلاعات بیشتر، کارشناسان تخصصی ما آماده ارائه مشاوره هستند.

سری 1xxx

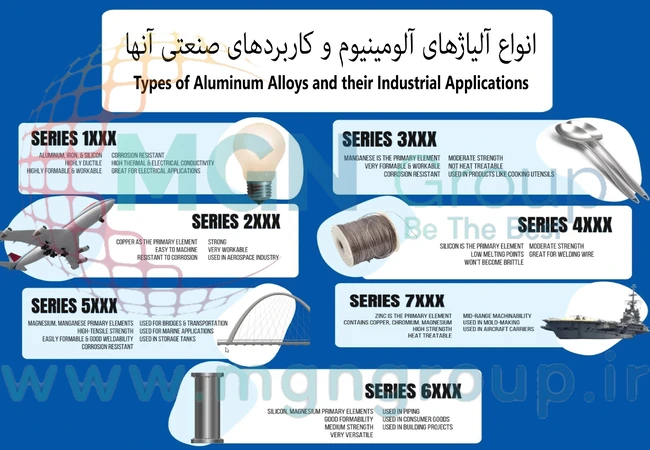

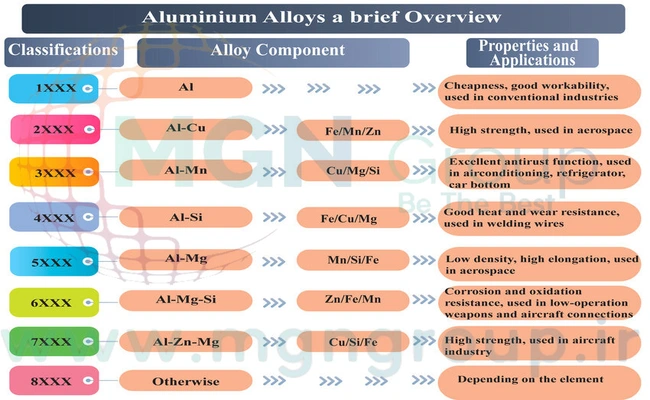

آلومینیوم هرگز به صورت 100٪ خالص وجود ندارد، اما در دستهبندی سری فرفورژه، آلومینیوم شامل حداقل 99٪ خلوص است. بهطور کلی، آلیاژ های گروه 1xxx بهعنوان آلومینیوم خالص شناخته میشوند. جالب است بدانید این آلیاژ از قانون نامگذاری سری فرفورژه پیروی نمی کند؛ در آلیاژ های 1xxx، دو رقم آخر نشان دهنده درصد حداقل آلومینیوم بالاتر از 99 است. به عنوان نمونه، آلیاژ 1350 دارای حداقل 99.50٪ آلومینیوم است.

آلومینیوم خالص به دلیل مقاومت بالا در برابر خوردگی و کارایی فوق العاده، همراه با هدایت الکتریکی و حرارتی قوی، مورد توجه ویژه ای قرار دارد. از این رو، این آلیاژ در کاربرد های الکتریکی و شیمیایی بسیار مورد استفاده قرار می گیرد. با این حال، آلومینیوم خالص از نظر استحکام زیاد قوی نیست و به ندرت در کاربرد های ساختاری به کار می رود، اما فرآیند سخت شدن کرنش میتواند استحکام آن را تا حدودی افزایش دهد.

سری 2xxx

آلیاژ های سری 2xxx، که به طور عمده متشکل از مس هستند، به دلیل استحکام بالا و قابلیت عملکرد مطلوب در شرایط دمایی متغیر، جایگاه مهمی در مهندسی هوافضا به خود اختصاص داده اند. به ویژه، آلیاژ 2024 به عنوان نمونهای برجسته از این دسته محسوب میشود. با وجود مزایای متعددی که این آلیاژ ها ارائه میدهند، برخی از آلیاژ های مس-آلومینیوم در این سری نسبت به ترک خوردگی ناشی از حرارت و تنش حساسیت نشان می دهند و معمولاً برای فرایند جوشکاری مناسب بهنظر نمی رسند.

با وجود این، بعضی از آلیاژ های سری 2xxx این دسته را می توان با بهره گیری از روش های جوشکاری مناسب فرآوری نمود. شایان ذکر است که اگرچه آلیاژ های سری 2xxx می توانند بهبود های قابل توجهی در خواص مکانیکی مانند افزایش طول و استحکام کششی آلومینیوم ایجاد کنند، اما نمی توانند مقاومت خوردگی معادل با سایر آلیاژ های کار پذیر ارائه دهند.

سری 3xxx

آلیاژ های آلومینیوم سری 3xxx که ابتدا برای تولید قابلمه ها و تابه ها به کار می رفتند، اکنون به طور گسترده در قطعات مبدل حرارتی برای وسایل نقلیه و نیروگاه ها کاربرد دارند. این آلیاژ ها به دلیل پایداری در دما های بالا و مقاومت در برابر خوردگی، برای شرایط سخت بسیار مناسب هستند. همچنین، آلیاژ های 3xxx از نظر شکل پذیری و کارایی عملکرد بالایی دارند. آلیاژ 3003 به خصوص به خاطر قدرت متوسط و توانایی ایجاد اشکال پیچیده بسیار محبوب است.

سری 4xxx

در مقابل، آلیاژ های سری 4xxx با اضافه شدن سیلیکون از ویژگی های متفاوتی برخوردار شده اند. سیلیکون در این آلیاژ ها باعث کاهش نقطه ذوب آلومینیوم و بهبود جریان پذیری آن در حالت مذاب می شود. به همین دلیل، از این آلیاژ ها اغلب در تولید سیم های جوشکاری و لحیم کاری استفاده می شود. هرچند که سیلیکون به تنهایی عملیات حرارتی را نمی پذیرد، اما وقتی با عناصری مثل مس یا منیزیم ترکیب می شود، قابلیت افزایش یافته ای برای عملیات حرارتی به دست می آورد.

سری 5xxx

آلیاژ هایی هستند که عمدتاً بر اساس ترکیب منیزیم و منگنز تشکیل می شوند. این سری به دلیل ویژگی های قابل توجهی نظیر استحکام بالا، قابلیت شکل پذیری مناسب و مقاومت مطلوب در برابر خوردگی برجسته می شود. از این رو، آلیاژ های سری 5xxx به طور گسترده ای در ساخت پل ها و پروژه های مهم حمل و نقل مورد استفاده قرار می گیرند. علاوه بر این، در صنعت دریایی نیز به دلیل مقاومت در برابر شرایط خورنده، کاربرد فراوانی دارند.

سری 6xxx

آلیاژ های سری 6xxx به دلیل سازگاری فوق العادهای که دارند، توجه ویژه ای را به خود جلب کرده اند و این ویژگی ها به محبوبیت آنها در صنایع گوناگون کمک زیادی می کند. این آلیاژ ها عمدتاً از ترکیب سیلیکون و منیزیم تشکیل شده اند و همین ترکیب به آنها امکان می دهد تا در دسته آلیاژ های با قدرت متوسط قرار بگیرند که تعادل مناسبی بین استحکام ساختاری و انعطاف پذیری ایجاد می کند.

همچنین، آلیاژ های سری 6xxx از شکل پذیری بسیار خوبی برخوردارند، به این معنا که می توان آنها را به راحتی برای استفاده در کاربرد های متنوع، شکل داد و تغییر داد. ویژگی های مانند مقاومت بالا در برابر خوردگی، این آلیاژ ها را به انتخاب اول مواد در بخش های مختلف صنعتی تبدیل کرده است (مثل پادری آلومینیومی صنعتی، ترمز پله آلومینیوم) . صنایع از این آلیاژ ها به طور گسترده ای در تولید لوله ها، قطعات الکتریکی و برخی محصولات مصرفی بهره می برند که نشان دهنده اهمیت حیاتی آنها در زمینه های مختلف است.

سری 7xxx

آلیاژ های آلومینیوم سری 7xxx به دلیل برخورداری از استحکام بسیار بالا، شهرت زیادی پیدا کرده اند. این استحکام به حضور عناصر گوناگونی مانند روی، مس، کروم و منیزیم در ساختار آنها باز میگردد. اگر چه ماشین کاری این آلیاژ ها کمی پیچیده و نیازمند روش های خاص است، اما ویژگی های ممتاز آنها سبب شده تا در صنایع مختلفی نظیر خودرو سازی، هوا فضا و ساخت ماشین آلات به کار گرفته شوند. این صنایع نیازمند موادی هستند که در شرایط سخت دوام و کارایی بالایی داشته باشند و عملکرد مناسبی ارائه دهند.

نکاتی درباره آلیاژهای Wrought Aluminum

آلیاژ های آلومینیوم می توانند بنا بر ترکیب شیمیایی و فرآیند حرارتی، اختلافات چشمگیری داشته باشند. درک این نکته که کدام آلیاژ ها قابلیت عملیات حرارتی دارند و کدام ندارند، ضروری است. این موضوع به تیم های محصول کمک می کند تا کاربرد مناسب هر آلیاژ را شناسایی کنند و در صورت نیاز از قطعات در برابر دما های بالا حفاظت کنند.

آلیاژ های سری 2xxx، 6xxx و 7xxx از گزینه های قابل عملیات حرارتی هستند. در مقابل، آلیاژ های سری 1xxx، 3xxx و 5xxx عملیات حرارتی نمی پذیرند و تنها می توانند از طریق کرنش سخت شوند. سری 4xxx نیز شامل برخی آلیاژ های قابل عملیات حرارتی است اما عمدتاً غیر قابل عملیات حرارتی است. با این حال، بسیاری از این آلیاژ های غیر قابل عملیات حرارتی از سری 4xxx می توانند در ترکیب با آلیاژ های دیگر که قابلیت عملیات حرارتی دارند، به این فرآیند پاسخ دهند.

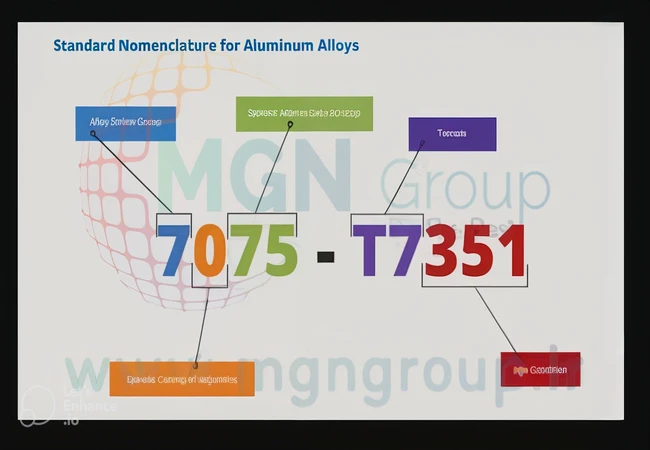

در ایالات متحده بیشتر از آلیاژ های فرفورژه استفاده می شود، اما سیستم های نامگذاری و دسته بندی دیگری نیز برای آلیاژ ها وجود دارد، از جمله سری آلیاژهای ریخته گری. اعداد سری آلومینیوم ریخته گری مشابه روش نامگذاری سری های فرفورژه هستند. در این روش، از یک عدد سه رقمی همراه با یک رقم اعشاری (xxx.x) استفاده می شود؛ جایی که رقم اول بخش اعشاری (Xxx.x) عنصر آلیاژی اصلی را مشخص می کند.( مثلا پادری آلومینیومی از آلیاژ 6063 استفاده میکند یعنی آلیاژ سازی آلومینیوم سری 6 می باشد.)